Balance Optimization of Inertia Force of Jaw Crusher

-

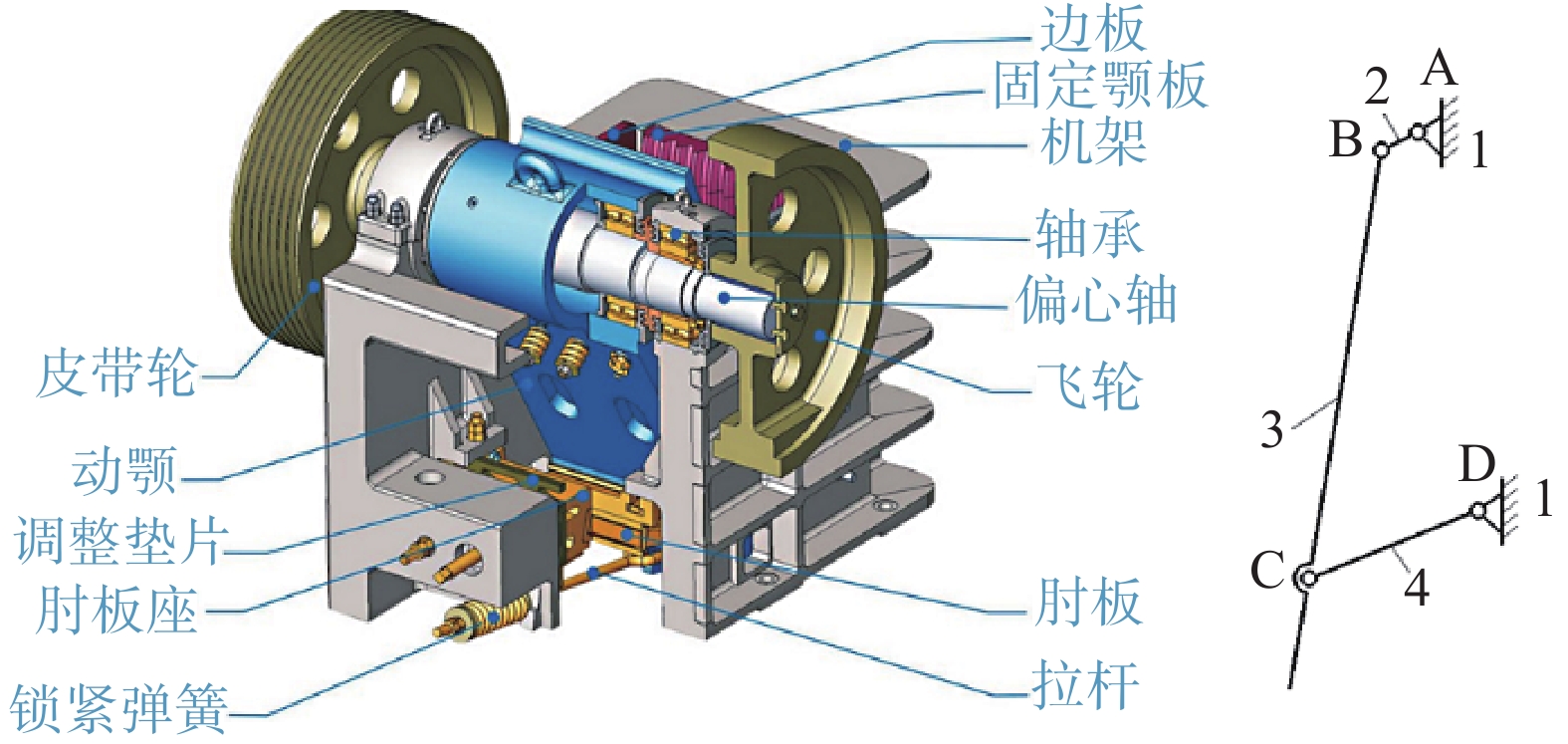

摘要: 颚式破碎机由于其工作性质的特殊性,在使用时会产生很大的噪音和振动,这些因素会导致机器关键零部件产生疲劳损伤,影响整个机器的结构特性和工作稳定性,间接影响着日常的作业环境和工作效率,严重的振动甚至能对机器自身造成不可修复的破坏,进而影响使用寿命。振动是影响仪器设备正常工作的关键因素,强烈的振动会对破碎机的转速校准精度造成显著影响。因此,为降低颚式破碎机的振动频率,通过对颚式破碎机进行系统建模,并采用C++编程辅助计算,分析了机械系统的振动来源,应用机械系统动力学相关知识,对系统惯性力进行分析,并对破碎机结构进行优化:通过改变破碎机飞轮的偏心配重以及配重角度,使得偏心轴、飞轮和大带轮的质心满足颚式破碎机运动构件的质心运动方程。实验表明,该方法能够将系统的惯性力降低到优化前的三分之二。Abstract: Due to the particularity of its working nature, jaw crushers produce a lot of noise and vibration, which can cause fatigue damage to key machine components, reduce the structural characteristics and working stability of the whole machine, and indirectly affect the daily working environment and efficiency. Severe vibration can even cause irreparable damage to the device itself, thus reducing its service life. Vibration is a crucial factor affecting the regular operation of instruments and equipment, and intense vibration significantly affects the speed calibration accuracy of the crusher. Therefore, to reduce the jaw crusher's vibration frequency, this paper uses system modeling and C++ programming to analyze the vibration sources of the mechanical system, apply relevant knowledge of mechanical system dynamics to analyze the system's inertia force, and optimize the crusher's structure. By changing the eccentric counterweight and counterweight angle of the crusher flywheel, the centroid of the eccentric shaft, flywheel, and large pulley can meet the motion equation of the centroid of the jaw crusher's moving components. Experimental results show that this method can reduce the inertia force of the system to two-thirds of its original value.

-

Key words:

- metrology /

- jaw crusher /

- inertial force balance /

- structural optimization /

- industrial measurement /

- centroid

-

表 1 破碎机参数

Table 1. Crusher parameters

AB杆 BC杆 CD杆 AD杆 杆长a(mm) 16 1400 600 1135 质量m(kg) 594 4379 134 14893 质心距r(mm) 16 702 300 – 质心角θ(°) 0 18 0 – 表 2 AB杆优化参数范围

Table 2. Optimization parameter range of AB lever

AB杆 质量

(kg)偏离角度

(°)与支座距离

(mm)最大值 700 359 30 最小值 500 0 0 精度 5 1 1 表 3 CD杆优化参数范围

Table 3. Optimization parameter range of CD lever

CD杆 质量(kg) 偏离角度(°) 与支座距离(mm) 最大值 200 30 400 最小值 100 −30 200 精度 5 1 5 -

[1] 管培鹏, 张勇, 祁玉龙. 复摆颚式破碎机振动力平衡优化探讨[J]. 煤矿机械, 2017, 38(11): 61-63. doi: 10.13436/j.mkjx.201711023 [2] 王宇飞, 任凤章, 张旦闻, 等. 车削测力仪在机标定的标定装置及标定方法[J]. 计量学报, 2015, 36(6): 603-606. doi: 10.3969/j.issn.1000-1158.2015.06.11 [3] 张学成, 唐纯谦. 双杠杆式标准力源技术方法研究[J]. 计量学报, 2016, 37(2): 155-158. doi: 10.3969/j.issn.1000-1158.2016.02.10 [4] 国家质量监督检验检疫总局. 滚筒反力式制动检验台检定规程: JJG 906—2015 [S]. 北京: 中国标准出版社, 2015. [5] 尹瑞多, 郭晓伟, 肖尧, 等. 用于动态力值分析的质量块加速度分布研究[J]. 计量科学与技术, 2021, 65(12): 7-11. doi: 10.12338/j.issn.2096-9015.2021.0161 [6] 东方, 焦洋, 安少华, 等. 基于电液伺服技术的动态力校准装置的研制[J]. 计测技术, 2016, 36(S1): 175-176. [7] 叶文, 蔡晨光, 杨平, 等. 惯性技术计量领域若干问题的思考与展望[J]. 计量科学与技术, 2021, 65(3): 9-14,52. [8] 胡红波, 杨丽峰, 于梅. 零差干涉仪用于振动校准中关键技术的研究[J]. 计量学报, 2018, 39(3): 368-372. [9] 董雪明, 熊磊, 关伟, 等. 基于离心-振动复合系统的加速度模型[J]. 测试技术学报, 2014, 28(3): 214-218. [10] 方南家, 伍沛刚. 红外光电式冲击速度测量装置的研制[J]. 计量科学与技术, 2021, 65(12): 22-25,44. doi: 10.12338/j.issn.2096-9015.2021.0531 [11] 罗红萍. 双腔颚式破碎机振动力优化平衡研究[J]. 矿山机械, 2007(4): 31-32,5. [12] 李耀华. 水泥厂破碎机疲劳分析及结构优化[J]. 机械管开发, 2022, 37(11): 6-7,11. [13] 刘学哲, 平学成. 冲击刀具破碎机模态分析及其减振优化[J]. 科学技术与工程, 2022, 22(24): 10557-10565. [14] 张希洋. 复摆颚式破碎机动力学及有限元分析[D]. 太原: 太原理工大学, 2015. [15] 周素琴. 基于运动学和有限元分析的颚式破碎机结构改进的研究[D]. 昆明: 昆明理工大学, 2014. [16] 何爱国. 矿山锤式破碎机部件结构优化[J]. 水泥工程, 2021(3): 58-59. [17] 杨义勇, 金德闻. 机械系统动力学[M]. 清华大学出版社, 2009. [18] 李创第, 谭伟东, 葛新广, 等. 单自由度复阻尼耗能减震结构的等效系统研究[J]. 广西大学学报(自然科学版), 2021, 46(2): 268-277. [19] 陈霞, 卢晶. 工业计量的地位和作用[J]. 山东工业技术, 2019(5): 18. [20] 吕琦, 王俊博, 张颖, 等. 低频标准振动台的可计量性设计研究[J]. 计量科学与技术, 2022, 66(4): 101-107,88. [21] 张伟, 张智敏, 李楠. 叠加式力标准机检定幸存者偏差初探[J]. 计量科学与技术, 2021, 65(5): 89-92. doi: 10.12338/j.issn.2096-9015.2020.9049 [22] 高秀兰, 周帅, 张锋涛, 等. 双肘杆卧式平压平型高速模切机的惯性力分析[J]. 山西建筑, 2022, 48(14): 193-195. [23] 杨红莹, 朱仁传, 杨云涛, 等. 重大件货物海上运输的惯性力分析[J]. 哈尔滨工程大学学报, 2022, 43(3): 325-332. [24] 蒋继乐, 吴鲲, 郭斌, 等. 应用于惯性导航系统中的扭矩计量技术研究[J]. 计量科学与技术, 2021(2): 59-62,75. [25] 崔璨,关瑶,张国锐,等. 拧紧策略对惯性器件螺纹连接预紧力的影响[J]. 计量科学与技术, 2022, 66(9): 59-63, 11. [26] 孟晨,蒋继乐,郭斌,等. 基于神经网络的扭矩传感器稳定性分析预测[J]. 计量科学与技术, 2022, 66(5): 8-14, 68. [27] 吴志煜,李静,郑晓兰,等. 瓶盖扭矩仪扭矩示值校准系统及不确定度评定[J]. 计量科学与技术, 2021, 65(12): 26-29. [28] 付朝江, 邓蜀鹏, 罗才松, 等. 钢管再生混凝土柱侧向冲击作用的机理分析及惯性力研究[J]. 建筑科学, 2022, 38(9): 35-45. [29] 孟晨,吴鲲,吴实,等. 力传感器进回程数据分布特点分析[J]. 计量科学与技术, 2021, 65(9): 13-16. -

作者投稿

作者投稿 专家审稿

专家审稿 编辑办公

编辑办公

下载:

下载: