Research on Calibration Method of Automatic Measuring Instrument for Automobile Tyre Tread Depth

-

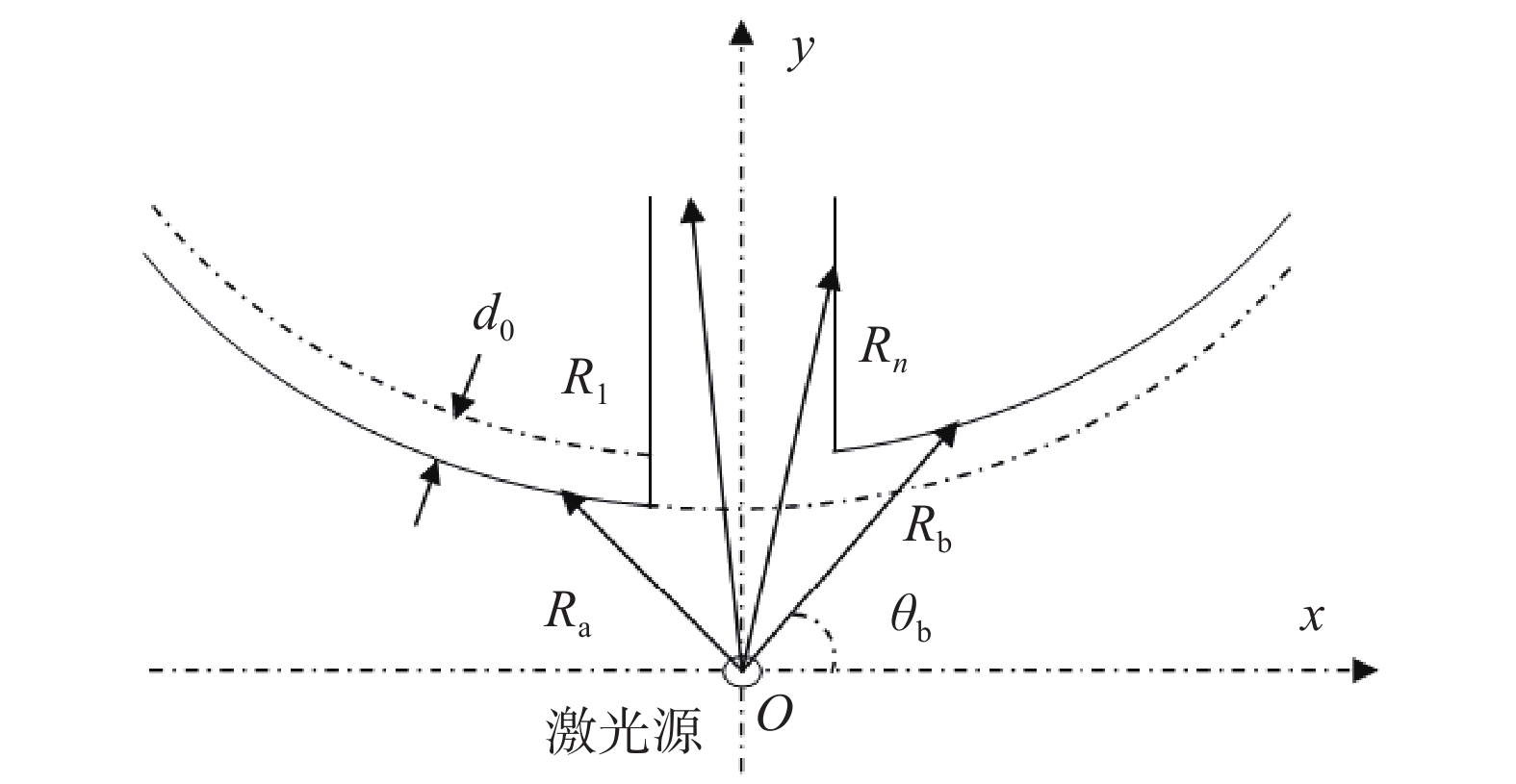

摘要: 为保障机动车轮胎花纹深度自动测量仪的量值统一和准确可靠,提出了一种机动车轮胎花纹深度自动测量仪的校准方法。阐述了轮胎花纹深度的测量原理,提出了校准装置的技术方案,论证了校准装置的技术指标和溯源方法。通过对校准方法分析和试验研究,试验结果表明测量仪示值误差满足MPE:±0.10 mm,校准方法合理、可操作性强;经评定不确定度U = 0.03 mm(k = 2)。最后,通过比对试验和数据分析,花纹深度测量值示值误差满足验证要求,校准方法得到验证。Abstract: To ensure the uniformity, accuracy, and reliability of automatic measuring instruments for motor vehicle tyre tread depth, a calibration method is proposed. Firstly, the calibration status both domestically and internationally is introduced, followed by describing the measuring principle for tyre tread depth. The technical scheme of the calibration device is then proposed, and the technical indicators and traceability methods of the calibration device are demonstrated. In addition, through analysis and experimental research on the calibration method, the test results show that the measuring instrument indication error meets MPE: ±0.10 mm, and the calibration method is reasonable and operable. An uncertainty evaluation reveals U = 0.03 mm (k = 2). Finally, a comparison test and data analysis show that the maximum difference modulus of the measured value of the tread depth indication error meets verification requirements, thus verifying the calibration method.

-

Key words:

- metrology /

- vehicle /

- tyre tread depth /

- automatic measuring instrument /

- calibration /

- uncertainty

-

表 1 示值误差试验数据

Table 1. Test data of indication error

/mm 标准值 台 示值 示值平

均值示值

误差1 2 3 0.84 左 0.89 0.88 0.88 0.88 0.04 右 0.91 0.84 0.86 0.87 0.03 1.64 左 1.71 1.72 1.69 1.71 0.07 右 1.69 1.71 1.74 1.71 0.07 3.26 左 3.38 3.37 3.34 3.36 0.10 右 3.35 3.36 3.35 3.35 0.09 10.01 左 9.97 9.96 9.96 9.96 −0.05 右 9.99 9.99 9.96 9.98 −0.03 24.81 左 24.78 24.77 24.69 24.75 −0.06 右 24.68 24.79 24.72 24.73 −0.08 表 2 测量不确定度分量

Table 2. Measurement uncertainty components

/mm 标准值 不确定度分量 ${u_{\rm{c}}}$ $ U $(k=2) $ {u_1} $ $ {u_2} $ $ {u_3} $ $ {u_0} $ 0.84 0.010 0.0029 0.0017 0.005 0.0113 0.03 1.64 0.012 0.0029 0.0017 0.005 0.0131 0.03 3.26 0.013 0.0029 0.0017 0.005 0.0140 0.03 10.01 0.013 0.0029 0.0017 0.005 0.0140 0.03 24.81 0.014 0.0029 0.0017 0.005 0.0150 0.03 表 3 比对试验数据

Table 3. Comparison test data

/mm 校准点 台 示值误差 比对结果

$ \left| {{y_1} - {y_2}} \right| $A套$ ({y}_{1}) $ 本装置$ ({y}_{2}) $ 0.8 左 0.03 0.04 0.01 右 0.03 0.03 0.00 1.6 左 0.05 0.07 0.02 右 0.06 0.07 0.01 3.2 左 0.11 0.10 0.01 右 0.10 0.09 0.01 10 左 −0.02 −0.04 0.02 右 −0.02 −0.03 0.01 25 左 −0.06 −0.06 0.00 右 −0.07 −0.08 0.01 -

[1] 杨凯, 陈祥光, 金怀平. 基于图像处理的轮胎胎面自动测长系统[C]//中科院长春光机所. 2015光学精密工程论坛论文集. 北京: 中国科学技术出版社, 2015. [2] 刘爱民. 机动车轮胎检测中有关问题的探讨[J]. 汽车维护与修理, 2015(5): 90-91. [3] 国家标准化委员会. 机动车安全技术检验项目和方法: GB 38900-2020[S]. 北京: 中国标准出版社, 2020. [4] AI JUAN LI, WANG X, QINPENG C I. Study on Tire Tread Depth Measurement Method Based on Machine Vision[J]. Foreign Electronic Measurement Technology, 2019(4): 41-43. [5] 毕远伟, 徐仕东, 郑强, 等. 多线激光轮胎花纹深度测量方法[J]. 应用激光, 2022, 42(2): 64-70. [6] 鹿剑, 张益娜. 轮胎胎冠花纹深度测量方法的比对研究[J]. 中国计量, 2016(10): 108,118. [7] 中国质量检验协会. 激光式机动车轮胎花纹深度自动测量装置: T/CAQI 218-2021[S]. 北京: 中国标准出版社, 2021. [8] 卿慧玲. 基于激光雷达数据的三维重建系统的研究与设计[D]. 长沙: 中南大学, 2005. [9] 刘志伟, 刘文德, 许宁, 等. 基于激光扫描法的光阑有效面积计量技术研究[J]. 计量科学与技术, 2021, 65(6): 14-18. doi: 10.12338/j.issn.2096-9015.2020.9046 [10] 王希波, 李爱娟, 高金胜, 等. 基于机器视觉的轮胎花纹深度测量系统研究[J]. 国外电子测量技术, 2019, 38(4): 66-70. [11] 王永达, 张云刚, 胡睿, 等. 基于激光测距原理的锻件倾斜度测量[J]. 计量学报, 2022, 43(8): 1001-1007. doi: 10.3969/j.issn.1000-1158.2022.08.05 [12] 许磊, 庞茂. 基于结构光的轮胎花纹深度测量系统研究[J]. 激光杂志, 2022, 43(3): 179-183. [13] 赵林, 王丽. 基于BP神经网络的结构系统跟踪辨识方法[J]. 郑州大学学报:工学版, 2005, 26(1): 50-53. [14] LI K H, SHI W K, DING H, et al. Research of thermal oxygen ageing on tensile properties of rubber based on Peck-Yeoh model[J]. Materials Research Express, 2021, 8(6): 35-36. [15] 冯肖维, 姜晨, 何敏, 等. 三维距离图像基于特征估计的自适应平滑[J]. 光学精密工程, 2019, 27(12): 2693-2701. [16] 宋丽梅, 杨宏超, 魏泽, 等. 基于高精度轮廓线激光的芯片引脚共面度视觉检测系统[J]. 光学技术, 2018, 44(6): 686-689. [17] 李婷, 缪东晶, 李连福, 等. 长导轨直线度分段测量拼接方法研究[J]. 计量学报, 2022, 43(7): 837-843. doi: 10.3969/j.issn.1000-1158.2022.07.01 [18] 张琰. 轴类零件的圆跳动检测装置设计[J]. 内燃机与配件, 2021(24): 100-102. doi: 10.3969/j.issn.1674-957X.2021.24.033 [19] 赵红. 激光校准仪测量双主轴镗铣机床同轴度误差分析[J]. 计量科学与技术, 2022, 66(7): 65-69. [20] 侯蕊, 赵智慧, 赵越. 准分子激光治疗机角膜切削深度检测方法研究[J]. 光学技术, 2022, 48(3): 323-327. [21] 国家质量监督检验检疫总局. 测量仪器特性评定: JJF 1094-2002[S]. 北京: 中国标准出版社, 2002. [22] 尼玛曲宗, 德吉曲宗. 轮胎修正值对出租车计价器误差检定影响的研究[J]. 计量技术, 2020(3): 54-55. [23] 张佳佳, 梁如意, 朱庚华, 等. 检定或校准结果的能力验证方法及实例分析[J]. 气象水文海洋仪器, 2019, 36(3): 31-33. [24] 王梅玲,王海,张贵仁,等. 表面张力仪示值误差的测量不确定度评定[J]. 计量科学与技术, 2021, 65(10): 27-30, 34. [25] 彭程,王健,王肖磊,等. 基于微小质量自动测量系统的数据处理方法研究[J]. 计量科学与技术, 2022, 66(5): 29-36. [26] 谢汉斌. 偏光镜轴位自动测量装置及其校准方法研究[J]. 计量与测试技术, 2022, 49(9): 35-38. [27] 余松华. 激光干涉仪自动校准五轴加工中心及测量误差分析[J]. 计量与测试技术, 2020, 47(8): 80-82, 85. [28] 王理,杨璐,李文慧,等. 一维线纹激光比长测量装置及其关键技术[J]. 计量科学与技术, 2022, 66(9): 3-11. [29] 高宇海. 塞尺厚度偏差测量装置的研制[J]. 计量科学与技术, 2022, 66(3): 58-61. -

作者投稿

作者投稿 专家审稿

专家审稿 编辑办公

编辑办公

下载:

下载: