High Precision Measuring Method for Micro Gears Basing on White Light Interferometer

-

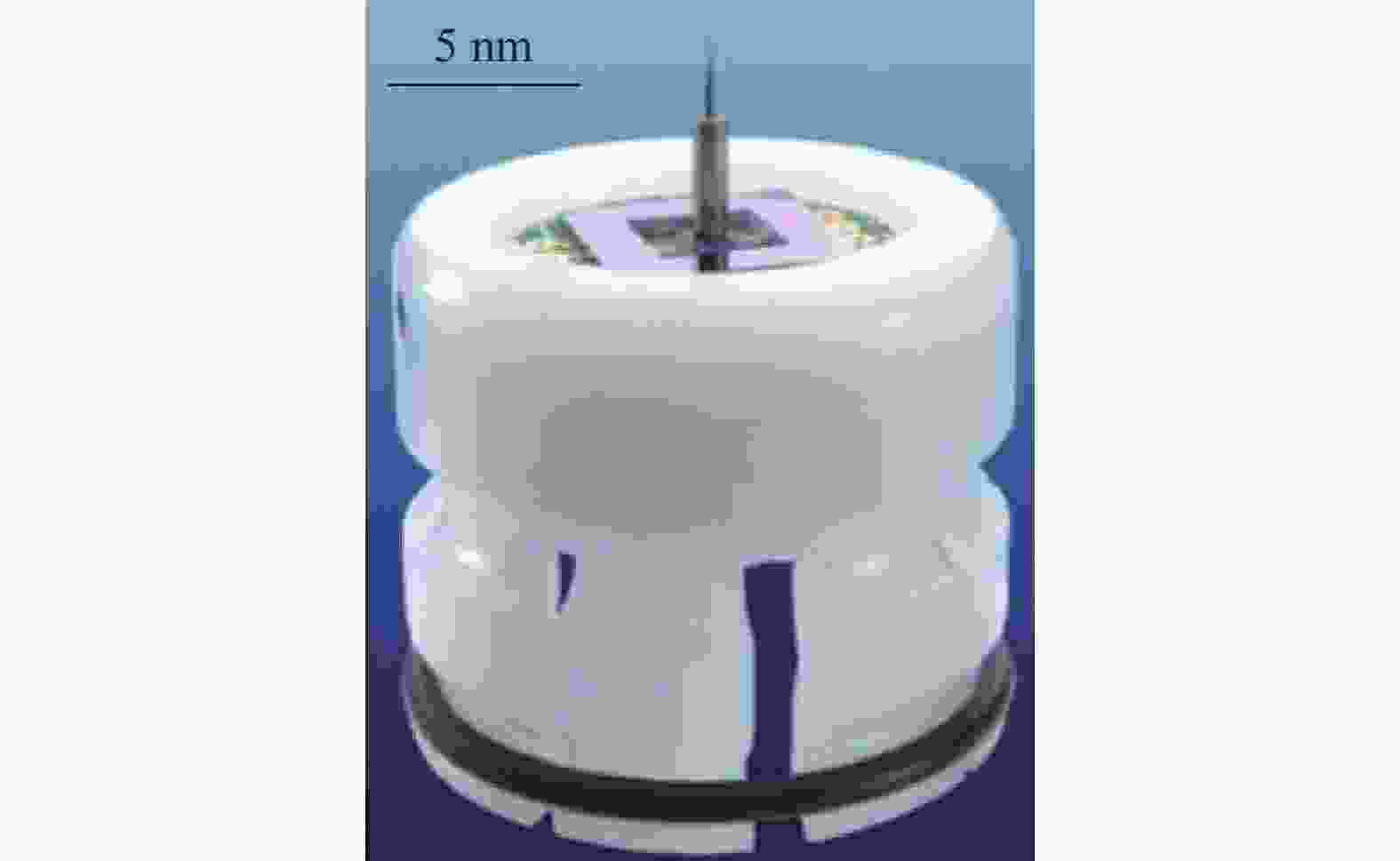

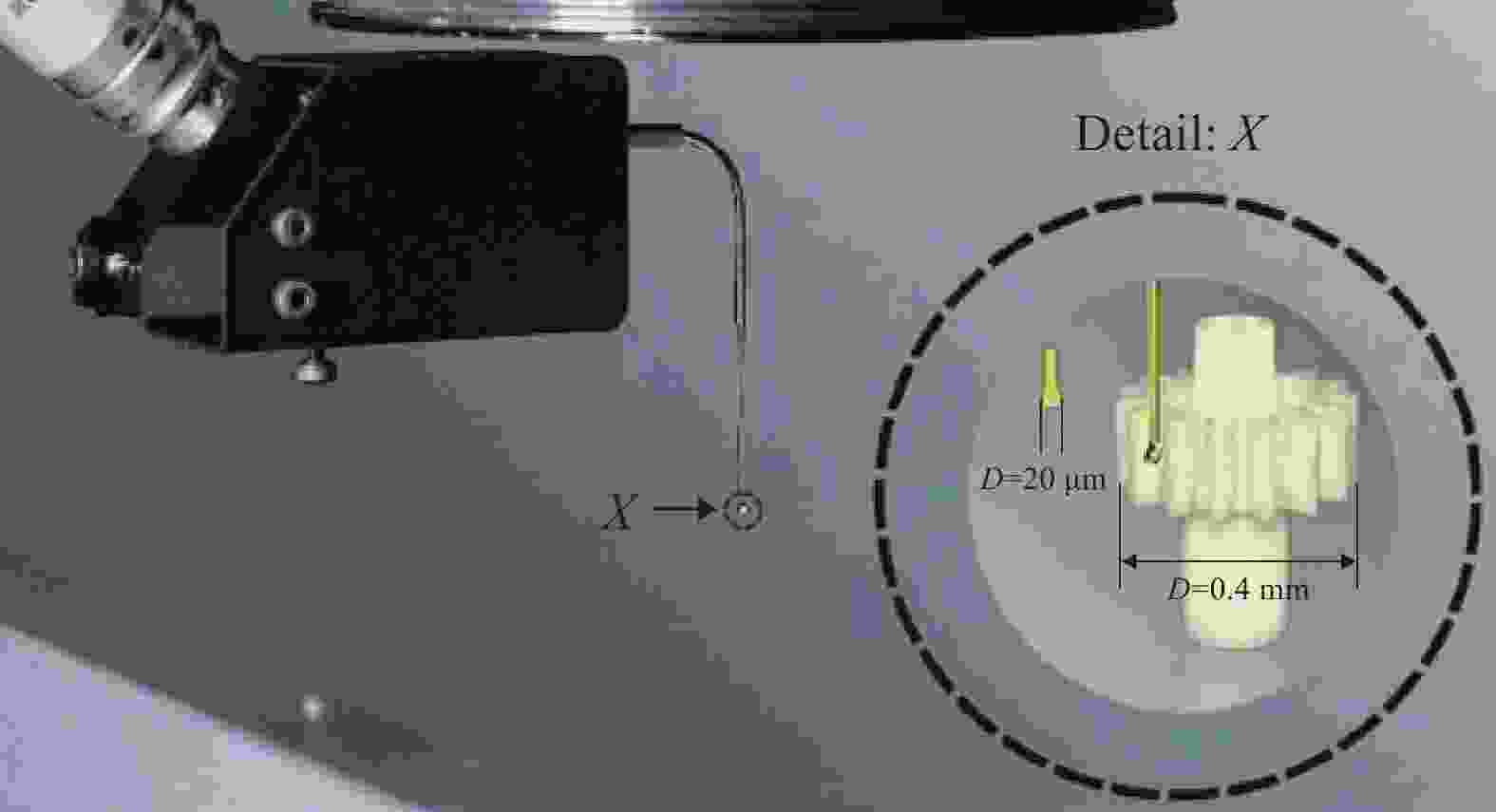

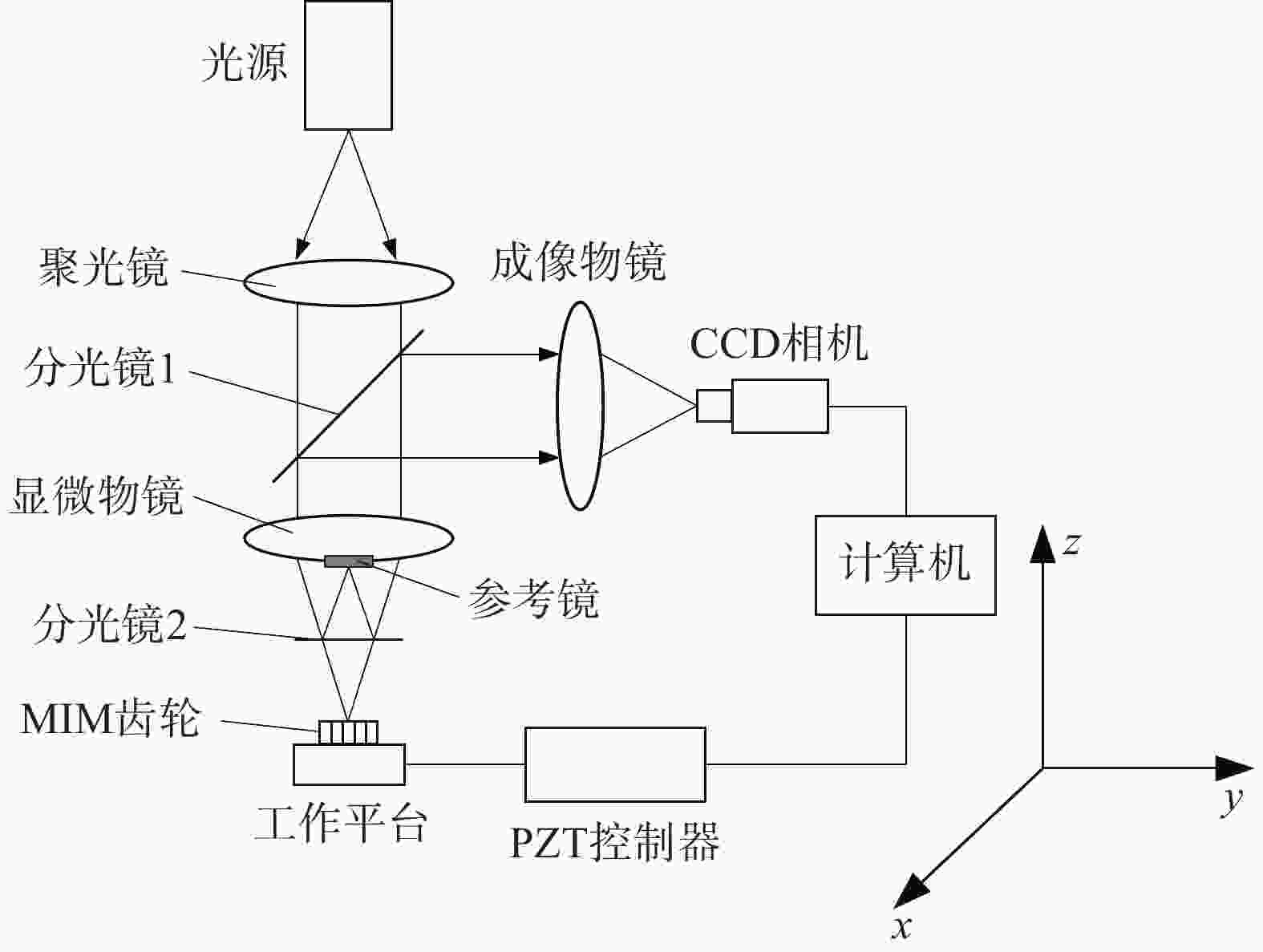

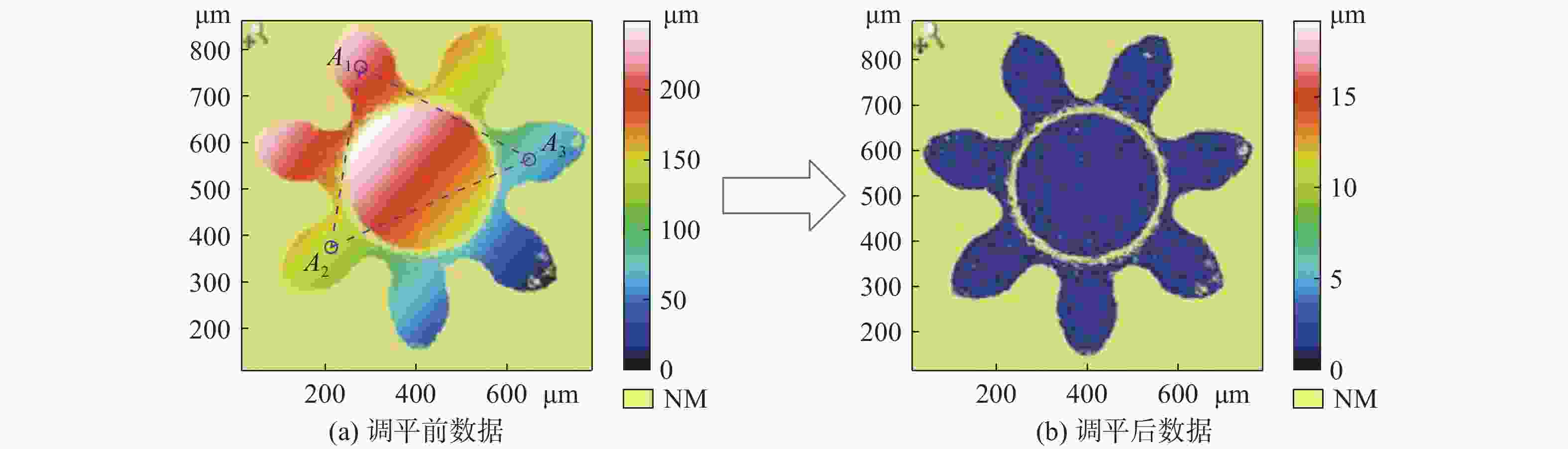

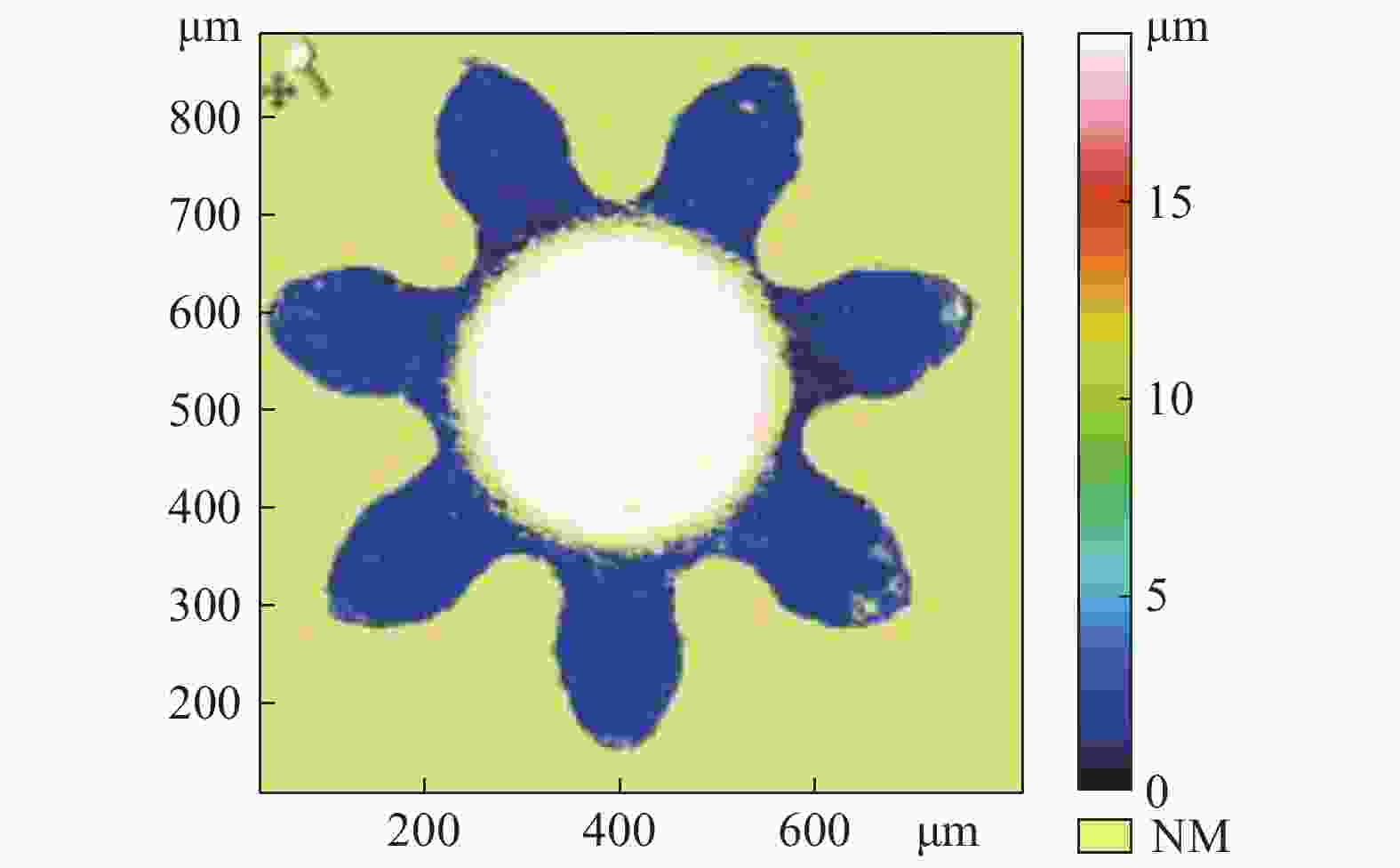

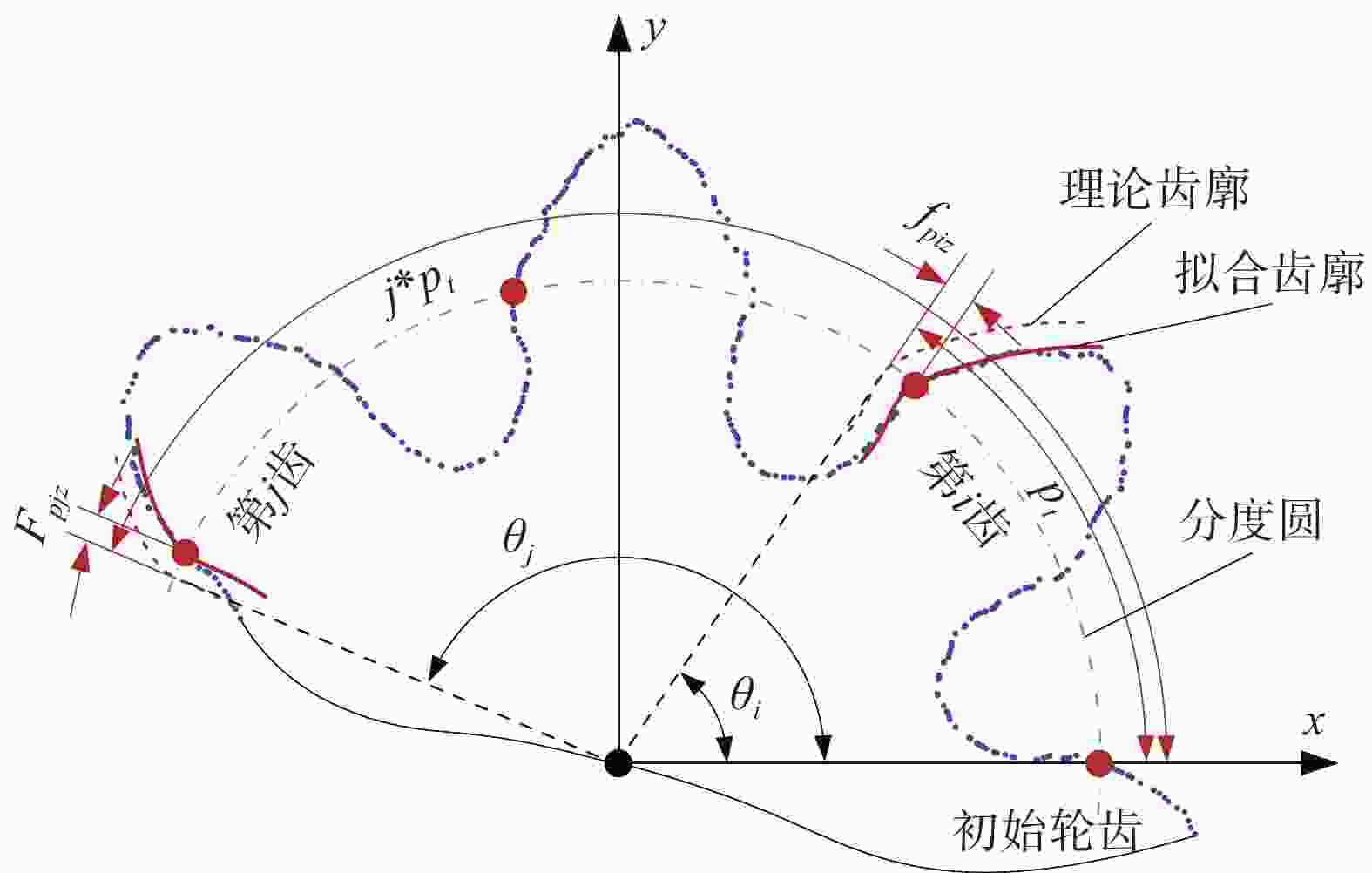

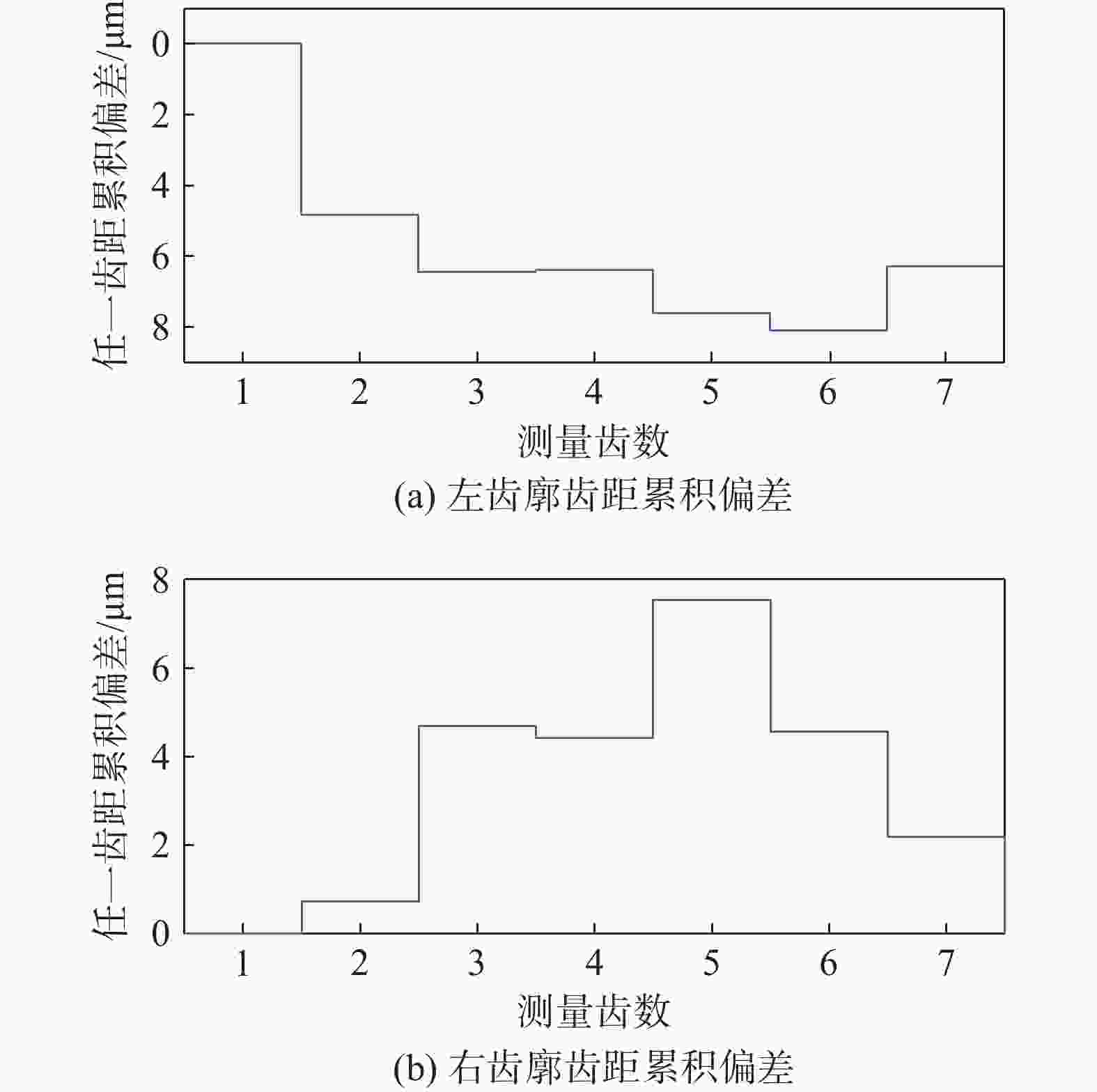

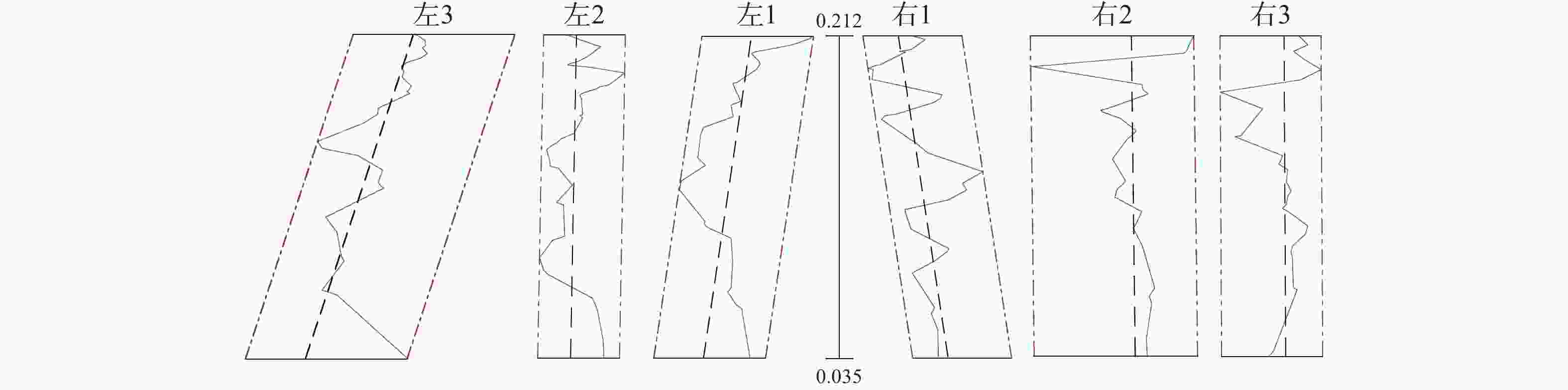

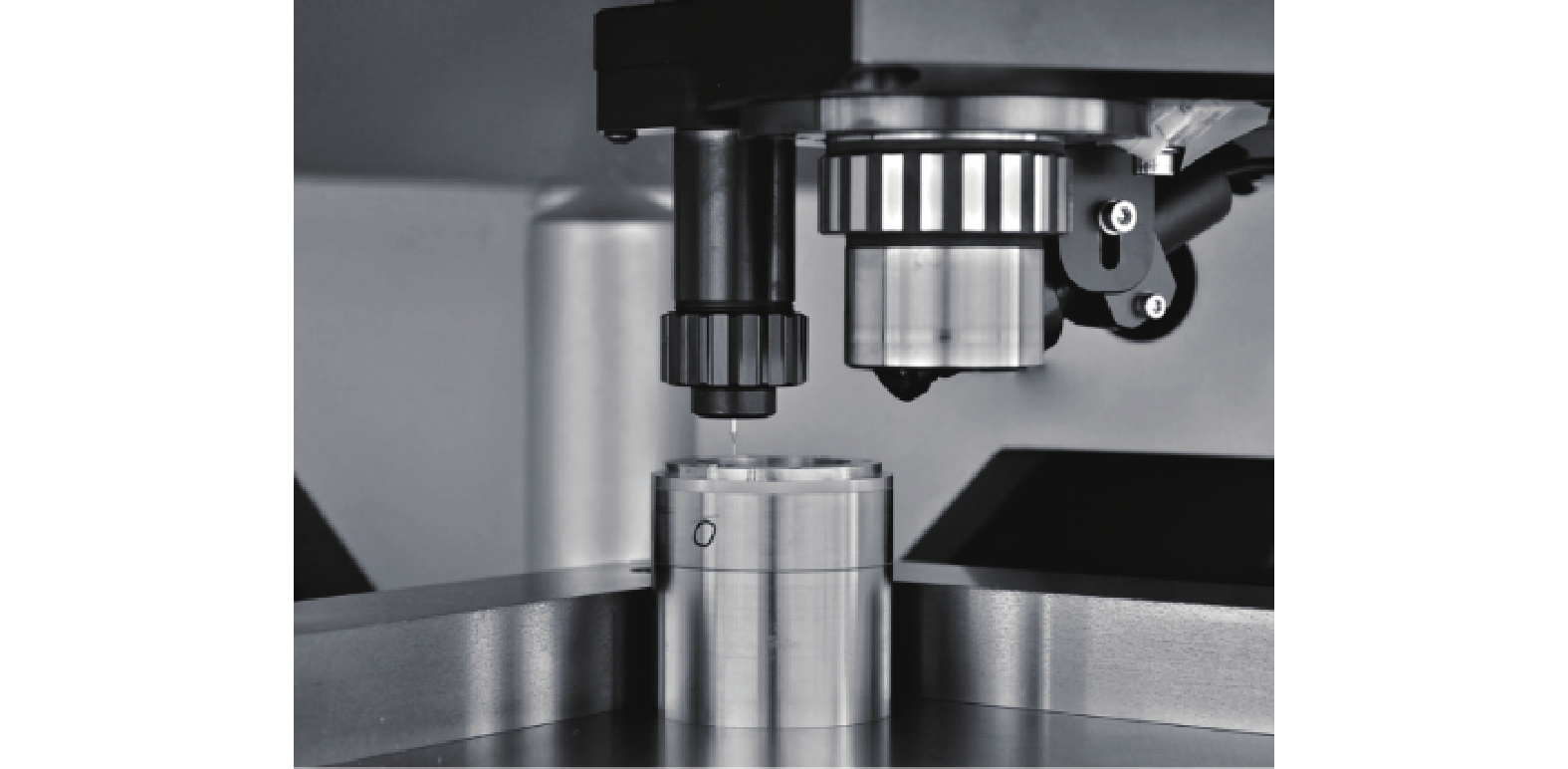

摘要: 实现精密测量的前提在于被测物理量的准确获取,目前高精度且昂贵的数控齿轮测量仪器得到普遍应用。然而模数小于0.1 mm、直径小于1 mm的微型齿轮由于齿槽宽度过小,传统的接触式测量手段无法测量完整齿廓。光学测量手段也因轮齿遮挡和齿面倾角的限制存在无法获取齿根数据的问题。针对此现状,提出了一种基于白光干涉测量原理的微小齿轮高精度测量方法。根据干涉图样的出现顺序实现对微小齿轮端面倾斜程度的实时监测,确保了齿轮轮廓的提取精度;基于齿轮端面三维点云数据确定齿轮中心,有效提升了齿轮定心精度。重点介绍了面向微小齿轮的白光干涉测量原理、端面调平模型以及齿轮误差计算方法。试验结果表明,该方法能够实现对微小齿轮的高精度测量,为解决微小齿轮的精密测量提供了有效手段。Abstract: The prerequisite for achieving high-precision measurement lies in the accurate acquisition of the physical quantities to be measured, and currently high-precision and expensive CNC gear measuring instruments are commonly used. However, the complete tooth profile of micro gear with modulus less than 0.1mm and diameter less than 1mm cannot be measured by traditional contact measurement due to the narrow space width. Optical methods cannot obtain the data near tooth root due to the shield and inclination. In response to this situation, this paper proposes a high precision measuring method for micro gears basing on white light interferometer. Real time monitoring of the tilting degree of micro gear is achieved by the order of appearance of interference patterns, which ensures the accuracy of profile extraction; The center of the gear is determined by the 3D points of the surface, which can effectively improve the gear centering accuracy. This paper focuses on the principle of white light interferometry measurement for micro gears, the leveling model, and the gear error calculation method. The experimental results show that this method provides an effective means for solving the precision measurement of micro gears.

-

Key words:

- metrology /

- white light interferometer /

- micro gears /

- gear measurement /

- gear error /

- surface levelling

-

表 1 微小齿轮参数

Table 1. Micro gear parameters

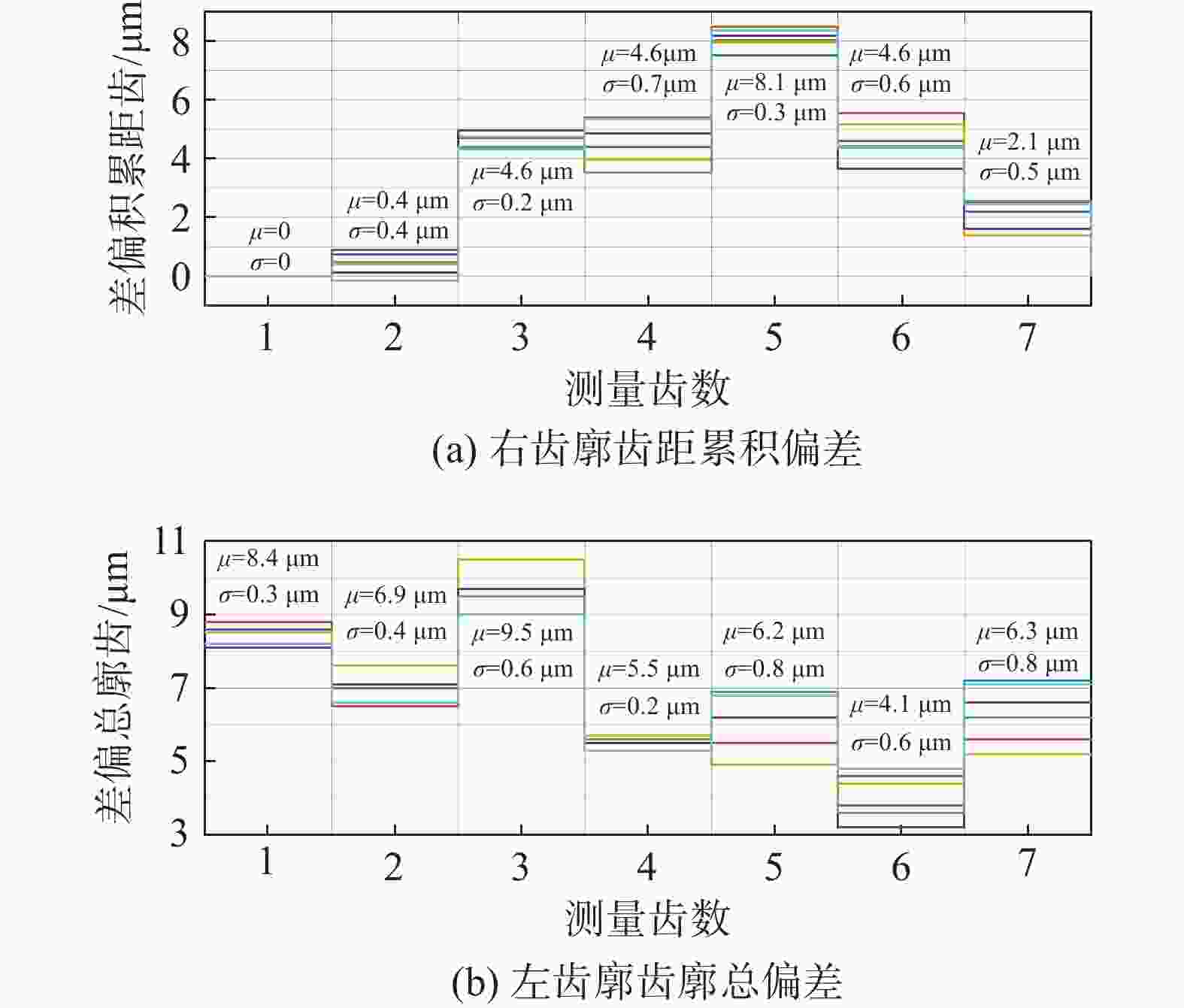

模数0.08 参数 齿数7 压力角20° 变位系数+0.3 表 2 单项齿廓偏差

Table 2. Profile deviation for each tooth /μm

编号 左齿廓 右齿廓 Fα ffα fHα Fα ffα fHα #1 5.6 8.2 −5.5 3.6 3.1 1.5 #2 3.1 2.9 −0.2 8.3 8.4 0.2 #3 10.2 8.5 −3.7 4.0 4.0 0.1 #4 7.3 7.7 −0.4 5.9 5.1 −1.4 #5 8.6 8.4 −0.3 6.7 5.8 −4.6 #6 4.9 4.4 −1.4 6.5 6.0 −2.1 #7 3.1 3.2 −0.3 7.5 6.5 −1.9 -

[1] 尹海清, 杜美娜, 曲选辉, 等. 金属微型元器件的制备与性能检测[J]. 北京科技大学学报, 2008, 30(12): 1428-1431. [2] 叶汉龙, 程继贵, 陈鹏起. 粉末冶金齿轮模具齿形的精确设计[J]. 粉末冶金工业, 2021, 31(1): 28-33. [3] 谭兆强, Ulf Engström, 苏鹏飞, 等. 高性能粉末冶金材料发展及其解决方案[J]. 粉末冶金工业, 2020, 30(3): 1-8. [4] 石照耀. 小模数齿轮行业发展的希望在创新[N]. 中国工业报, 2015-1-22(B02). [5] 石照耀, 于渤, 宋辉旭, 等. 20年来齿轮测量技术的发展[J]. 中国机械工程, 2022, 33(9): 1009-1024. [6] 石照耀, 张万年, 曲宏芬. 小模数齿轮单面啮合测量机的研制[J]. 仪器仪表学报. 2011(4): 913-919. [7] 石照耀, 张万年, 林家春. 小模数齿轮测量: 现状与趋势[J]. 北京工业大学学报, 2008(2): 113-119. [8] 欧阳志喜, 石照耀. 塑料齿轮设计与制造[M]. 北京: 化学工业出版社, 2011: 271-298. [9] 石照耀, 曲宏芬, 张万年. 小模数齿轮单面啮合测量仪的设计[J]. 北京工业大学学报, 2011, 37(4): 481-486. [10] 石照耀, 张万年, 林家春. 小模数齿轮测量: 现状与趋势[J]. 北京工业大学学报, 2008(2): 113-119. [11] Gao W. Micro-gear measuring machine[M]. Oxford, Elsevier, 2021: 189-224. [12] 廖世鹏, 廖俊必, 邓雪漫, 等. 直齿渐开线小模数齿轮 (m<1.0) 齿形误差的三坐标图像测量法[J]. 四川大学学报:工程科学版, 2007, 39(4): 164-168. [13] Lanza G, Viering B. A novel standard for the experimental estimation of the uncertainty of measurement for micro gear measurements[J]. CIRP annals, 2011, 60(1): 543-546. doi: 10.1016/j.cirp.2011.03.062 [14] Jantzen S, Neugebauer M, Mee R, et al. Novel measurement standard for internal involute microgears with modules down to 0.1 mm[J]. Measurement Science and Technology, 2018, 29(12): 125012. doi: 10.1088/1361-6501/aae6f4 [15] Teir L, Lindstedt T, Widmaier T, et al. In-line measurement of the surface texture of rolls using long slender piezoresistive microprobes[J]. Sensors, 2021, 21(17): 5955. doi: 10.3390/s21175955 [16] Feng X Y, Xu P, Li R J, et al. Development of a high-resolution touch trigger probe based on an optical lever for measuring micro components[J]. IEEE Sensors Journal, 2022, 22(7): 6466-6475. doi: 10.1109/JSEN.2022.3155636 [17] Ferreira N, Brennecke A, Dietzel A, et al. Reducing the probe ball diameters of 3D silicon-based microprobes for dimensional metrology[C]. 2013 Seventh International Conference on Sensing Technology (ICST). IEEE, 2013. [18] Metz D, Ferreira N, Chaillot J, et al. Integration of a piezoresistive microprobe into a commercial gear measuring instrument[J]. Precision Engineering, 2019, 55: 349-360. doi: 10.1016/j.precisioneng.2018.10.003 [19] Ferreira N, Krah T, Jeong D, et al. Integration of a silicon-based microprobe into a gear measuring instrument for accurate measurement of micro gears[J]. Measurement Science & Technology, 2014, 25(6): 064016. [20] Metz D, Jantzen S, Stein M, et al. Microprobe with 3D orthogonal kinematics for dimensional measurement of industrial microparts[C]. 2019 20th International Conference on Solid-State Sensors, Actuators and Microsystems & Eurosensors XXXIII (TRANSDUCERS & EUROSENSORS XXXIII). IEEE, 2019. [21] Metz D, Jantzen S, Wessel D, et al. Integration of an isotropic microprobe and a microenvironment into a conventional CMM[J]. Measurement Science and Technology, 2019, 30(11): 115007. doi: 10.1088/1361-6501/ab2fda [22] Metz D, Dietzel A. New parallelogram 3D-displacement sensor for micro probing and dimensional metrology[C]. 19th International Conference on Solid-State Sensors, Actuators and Microsystems, 2017. [23] Gołębski R, Boral P. Study of machining of gears with regular and modified outline using CNC machine tools[J]. Materials, 2021, 14(11): 2913. doi: 10.3390/ma14112913 [24] Stephan J, Martin S, Andreas D, et al. Microgear Measurement Standards-Comparing Tactile, Optical and Computed Tomography Measurements[J]. Gear Technology, 2019(8): 52-63. [25] 刘明佩, 朱维斌, 叶树亮. 基于改进 Zernike 矩的小模数齿轮亚像素边缘检测[J]. 仪器仪表学报, 2018, 39(8): 259-267. [26] 朱维斌, 刘明佩, 叶树亮. 基于邻域特性分析的小模数齿轮亚像素图像边缘检测[J]. 仪器仪表学报, 2018(3): 148-156. [27] 汤洁, 刘小兵, 李睿. 未知参数小模数齿轮齿距和齿廓偏差视觉测量[J]. Optics and Precision Engineering, 2021, 29(1): 100-109. [28] 支珊, 赵文珍, 段振云, 等. 视觉测量齿轮定位偏心对齿距测量精度的影响[J]. 仪器仪表学报, 2019(2): 205-212. [29] Thian S C H, Feng W, Wong Y S, et al. Dimensional measurement of 3D microstruture based on white light interferometer[C]. Journal of Physics: Conference Series. IOP Publishing, 2007. [30] 石照耀, 姜海洋, 张敏. 产品几何规范中非理想表面的多尺度表征[J]. 光学精密工程, 2016, 24(7): 1647-1654. -

作者投稿

作者投稿 专家审稿

专家审稿 编辑办公

编辑办公

下载:

下载: